Métal Casting Services

- Des prototypes rapides à la production à la demande

- Différentes techniques de moulage de métaux disponibles

- Plus de 40 finitions de surface disponibles

Capacités de coulée de métal

Matériaux de moulage en métal

Usinabilité et ductilité élevées. Les alliages d'aluminium présentent un bon rapport résistance/poids, une conductivité thermique et électrique élevée, une faible densité et une résistance naturelle à la corrosion.

Le zinc est un métal légèrement cassant à température ambiante et présente un aspect grisâtre brillant une fois l'oxydation éliminée.

Le laiton est mécaniquement plus résistant et les propriétés métalliques à faible friction rendent le laiton usiné CNC idéal pour les applications mécaniques qui nécessitent également une résistance à la corrosion telles que celles rencontrées dans l'industrie maritime.

En raison de la faible résistance mécanique du magnésium pur, les alliages de magnésium sont principalement utilisés. L'alliage de magnésium a une faible densité mais une résistance élevée et une bonne rigidité. Bonne ténacité et forte absorption des chocs. Faible capacité thermique, vitesse de solidification rapide et bonnes performances de moulage sous pression.

Finition de pièces moulées en métal

Pourquoi nous choisir pour le service de moulage de métaux

Analyse de devis 1 à 1

Téléchargez simplement vos dessins 2D ou vos modèles 3D et vous recevrez un devis sous 24 heures. Nos ingénieurs spécialisés analyseront votre conception pour éviter tout malentendu, communiqueront avec vous et vous proposeront un prix abordable.

Pièces de production de haute qualité

L'attitude responsable et rigoureuse envers les matériaux, la technique de moulage, la finition de surface et les tests CMM garantissent une qualité constante du prototypage aux pièces de production. Nous ne prenons pas la peine de vérifier la qualité des pièces avant la livraison.

Délai d'exécution rapide

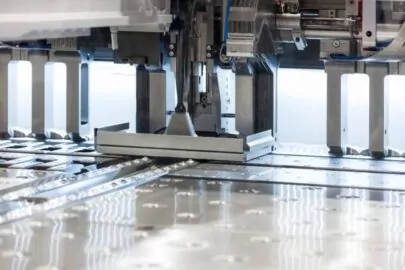

L'introduction d'équipements de moulage de métaux de pointe tels que des machines de moulage sous pression et des devis professionnels garantissent un délai de livraison rapide. Nous fixons la priorité pour l'arrangement de la commande en fonction des exigences et de la complexité de la commande.

Communication instantanée

Dans un souci de vos avantages, chaque client disposera d'un support technique pour nous contacter du devis à la livraison. Vous recevrez un retour instantané pour toute question jusqu'à ce qu'il soit confirmé que vous recevez les pièces satisfaites.

Normes techniques de moulage des métaux

Dimension

Normes

Applications des services de moulage de métaux

FAQ sur le moulage des métaux

Étape 1 : Serrage. Avant cela, le moule doit être nettoyé pour éliminer tout contaminant et lubrifié pour une meilleure injection et élimination du produit durci. Ensuite, le moule est serré et fermé sous haute pression.

Étape 2 : Injection. Le métal à injecter est fondu et versé dans la chambre de cuisson. Le métal est ensuite injecté dans le moule sous haute pression générée par le système hydraulique.

Étape 3 : Refroidissement. Le matériau solidifié aura une forme similaire à celle du moule.

Étape 4 : Éjection. Après avoir desserré le moule, le mécanisme d'éjection pousse la pièce moulée solide hors du moule. Une bonne solidification est assurée avant d’éjecter le produit final.

Étape 5 : Décoration. Il s’agit d’enlever l’excès de métal du portail fini et des glissières. La coupe peut être effectuée à l'aide d'une matrice de coupe, d'une scie ou d'autres procédures.

à Coulée sous pression

Service de moulage de précision en métal

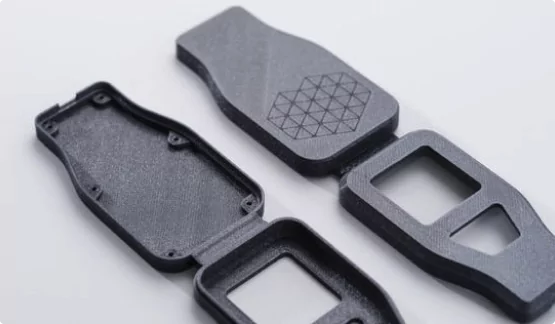

Prototypage

- Technologie de pointe : moulage de métal, inspection CMM, ingénieurs d'élite, etc.

- Réponse rapide : support complet pour garantir la résolution du problème.

- Service personnalisé : personnalisez vos solutions de moulage de précision en métal

Production

- Planification raisonnable : allocation précise des ressources pour garantir un temps de cycle rapide.

- SOP de moulage : technologie de pointe et processus de contrôle qualité stricts.

- Production flexible : du prototypage rapide (1 à 20 pièces) à la production à faible volume (20 à 1000 XNUMX pièces).