ZTL TECH は Zintilon になりました。新たなスタートを切るために、名前とロゴを更新しました。 今すぐチェック

板金 ベンチング

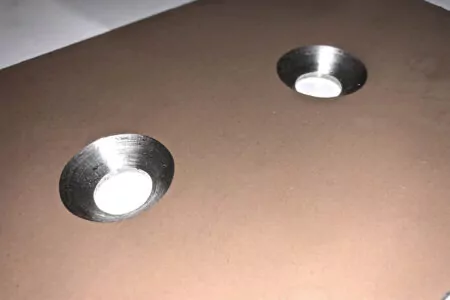

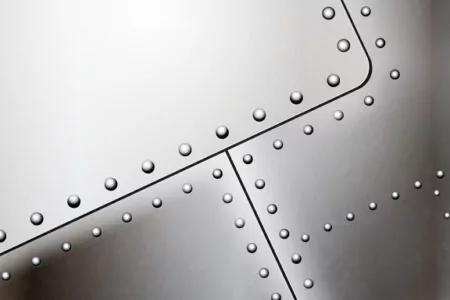

精密部品や試作品の製作ニーズに合わせて、皿シンク、タッピング、リベット打ちなど、さまざまなベンチ技術をご用意しています。

- 多様なベンチテクニック

- 3〜7日間の配達

- MOQ:1個

信頼できるベンチングサービス

ベンチ素材

ベンチングサービスで当社が選ばれる理由

1対1の見積分析

2D 図面または 3D モデルをアップロードするだけで、24 時間以内に見積りのフィードバックが届きます。当社の専門エンジニアが、誤解を避けるために設計を分析し、お客様とコミュニケーションを取り、手頃な価格をご提案します。

高品質の製造部品

材料、製造技術、表面仕上げ、CMM テストに対する責任ある厳格な姿勢により、試作から生産部品まで一貫した品質が保証されます。当社は、納品前に部品の品質をチェックすることはありません。

速いリードタイム

タッパー、リベッター、専門の見積もりなどの高度な板金加工設備を導入することで、迅速なリードタイムを保証します。当社は、要件と注文の複雑さに応じて、注文の手配の優先順位を設定します。

インスタントコミュニケーション

お客様の利益のために、すべてのお客様は見積から納品まで当社にご連絡いただける技術サポートをご利用いただけます。 満足した部品を受け取ったことが確認されるまで、質問に対して即座にフィードバックが得られます。

ベンチの許容差と基準

規格

幾何公差

線形公差

平坦

CNCフライス

0.2 mm-0.5 mm

CNC旋盤

\

役職

CNCフライス

0.05 mm-0.1 mm

CNC旋盤

\

垂直性

CNCフライス

0.08 mm-0.1 mm

CNC旋盤

\

距離許容差

CNCフライス

\

CNC旋盤

±0.05mm~0.2mm

穴精度

CNCフライス

\

CNC旋盤

0.05 mm-0.1 mm

曲げ角度

CNCフライス

\

CNC旋盤

30 -90゜°

金属ベンチに関するよくある質問

K 係数は、シート メタル部品材料全体の厚さ (T) に対するシート メタルの中性層位置の厚さ (t) の比です。つまり、K = t / T です。 標準的な計算方法: 材料の厚さ(t) * 1.66。

板金製造プロジェクトのコストは、設計、仕上がり、材料、仕上げによって異なります。

板金加工品の公差範囲は±0.2~0.3mmです。

他に質問は?

究極のガイド

〜へ リベット

〜へ リベット

精密板金加工

オンラインでのカスタム板金製作

プロセス1

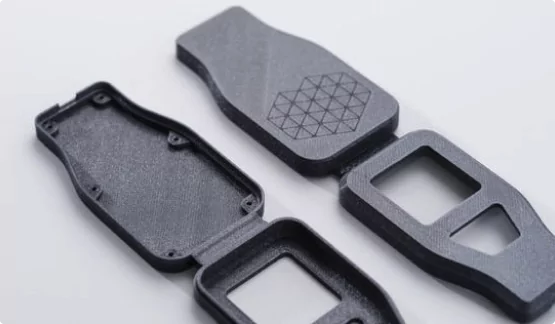

プロトタイピング

Zintilon のラピッド プロトタイプ サービスは、製品開発中に製品コンセプトと市場の間のギャップを埋めます。高度な板金加工設備、複数の国際認証、一流の CMM 検査により、プロトタイプの精度と詳細が保証され、高い品質基準を満たします。

- 高度な技術: 板金、CMM 検査、エリートエンジニアなど。

- 迅速な対応: 問題解決を確実にするための完全なサポート。

- カスタマイズサービス: 精密加工ソリューションをカスタマイズ

プロセス2

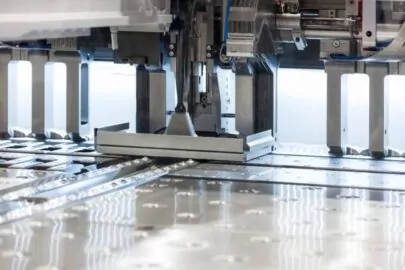

生産

Zintilon のオンデマンド生産ソリューションは、その柔軟性、堅牢な供給ネットワークと自社所有の板金加工工場による高品質基準、厳格な品質管理検査などを通じて、お客様に最新かつ効率的で顧客志向の生産ソリューションを提供します。

- 合理的な計画: 正確なリソース割り当てにより、サイクルタイムを短縮します。

- 製造 SOP: 高度な技術と厳格な QC プロセス。

- 柔軟な生産: ラピッドプロトタイピング (1 ~ 20 個) から少量生産 (20 ~ 1000 個) まで。

Latest Blog Posts

板金プレス加工における一般的な欠陥を防ぐにはどうすればよいでしょうか?

2025 年 3 月 05 日

板金スタンピングに適した金型を選択するにはどうすればよいでしょうか?

2025 年 2 月 28 日

タック溶接の種類とその用途は何ですか?

2025 年 2 月 25 日